導入までの流れ

flow

今回はメディアが届きにくそうな小さな切欠きを持つワークについて様々なメディアで研磨テストを行い、

切欠きのサイズに対して、どのようなサイズ・形状のメディアで対応できるのかを検証してみました。

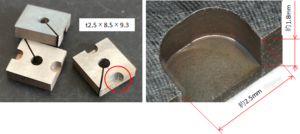

図1に今回使用したワークを示します。今回問題としているのは、表面にある半円状の切欠きです。

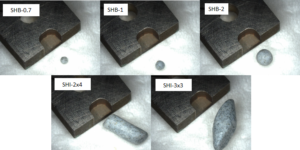

また図2に研磨メディアとワークのサイズ比較写真を示します。

図1 テストワーク形状

図2 ワークとメディアのサイズ比較

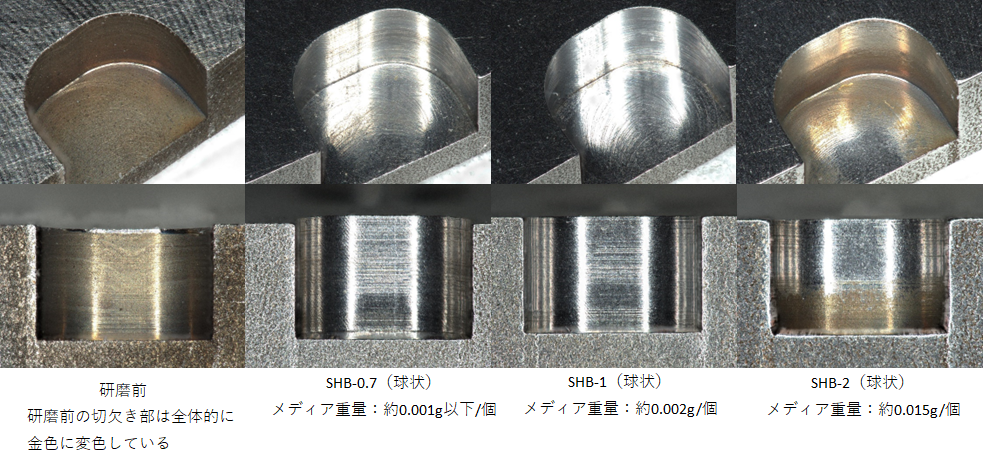

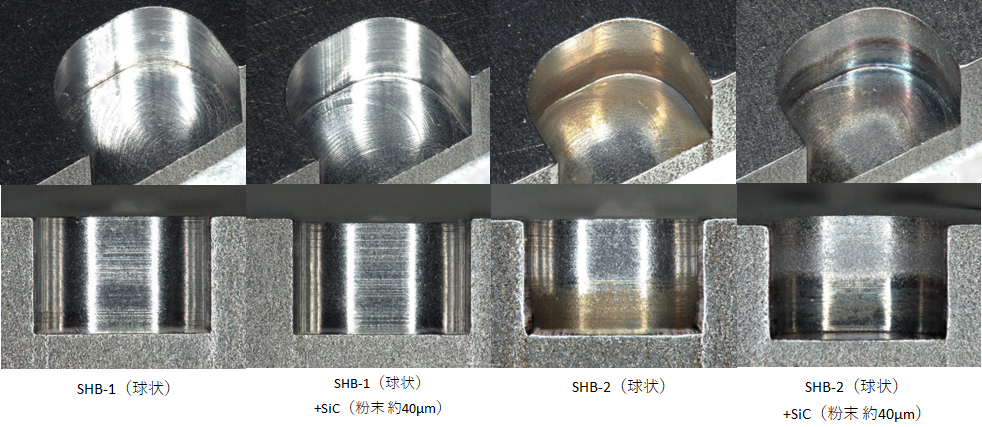

まずは基準として各種サイズの球状のメディアを使用して研磨を実施してみました。

結果を図3に示します。

直径0.7mmのSHB-0.7や直径1mmのSHB-1では切欠き奥の角部も含めて、全体的にメディアが当たっていることがわかります。

それに対して直径2mmのSHB-2では切欠きの奥の方が金色のまま残っており、メディアが上手く当たっていないことがわかります。

図3 各種サイズの球状メディアの仕上がり比較

しかしメディアのサイズが小さいほど(軽いほど)、研磨力も弱くなるため、対象箇所にメディアが届いてもパワーが足りずに研磨・バリ取りができない場合があります。

そのためある程度大きなメディアを使用しつつも、対象の隙間にメディアを届かせる方法が必要になります。

そこで今回は以下に示す3種類の方法を試してみました。

①斜円柱形のメディアを使用する

②粉末状のメディアを添加する

③小サイズのメディアと大サイズのメディアを混ぜて使用する

以降で3種の対策の結果を説明します。

型式が「SHB-〇」のメディアは球状の研削用セラミックメディアで「SHI-〇x〇」は斜円柱状の研削用セラミックメディアです。

斜円柱型は図2に示したように尖った形状をしているため、球状よりも狭い隙間に届きやすいという利点を持ちます。

また棒状になっている分、メディア単体の重量も大きくなるため研磨力も高いという利点もあります。

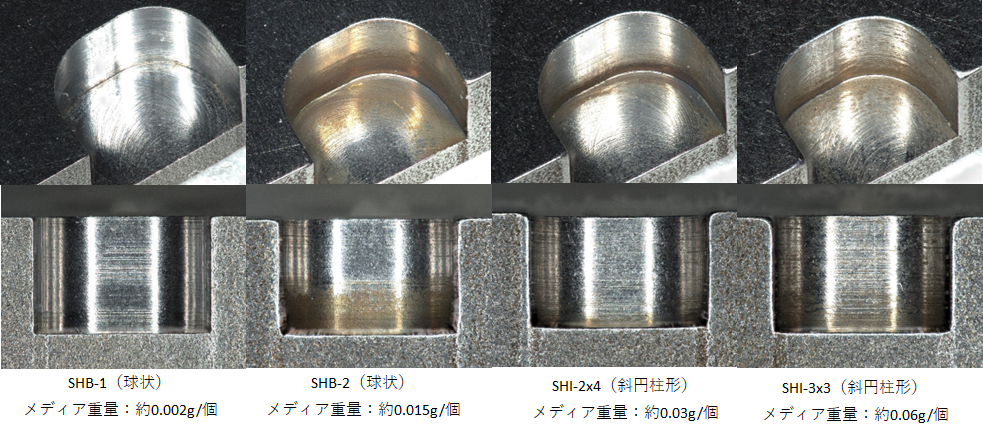

図4に仕上がりの比較写真を示します。

斜円柱形のメディアを使用することで、完全ではないにしてもSHB-2より広い範囲にメディアが届いていることがわかります。

特にSHI-3×3はワークの切欠き部の寸法と比べて明らかに大きいですが、それでも尖った形状のため直感的なイメージ以上によく当たっていることがわかります。

またメディア単体での重量はSHB-2と比べて2~4倍になっており、メディアが対象箇所に届いたうえで、研磨力もUPするという目的を果たしているといえます。

図4 斜円柱型メディアと球状メディアの仕上がり比較

今回のテストでは、メディアは完全に奥までは届きませんでしたが、ワークの形状によってはこの方法で解決することがありますので、基本的には、まずはこの方法を試すことを推奨いたします。

弊社では図3のような成形されたメディアだけでなく、粉末状のメディアを取り扱っております。一般的なメディアに粉末状のメディアを添加することでメディアだけでは届かないような隙間等の研磨力向上を見込むことができます。

図5に粉末メディア(炭化ケイ素SiC;粒径 約40μm前後)の有無による仕上がりの比較写真を示します。

図5 粉体メディアを添加した場合の効果比較

粉末メディアを添加することで、研磨できる範囲が若干広くなっております。このメディアの効果はワークの隙間/段差等の大きさや、一緒に使用するメディアの種類によって異なります。

またこの粉末メディアを使用すると、表面がくすみ、光沢が低下する傾向があるため注意が必要です。

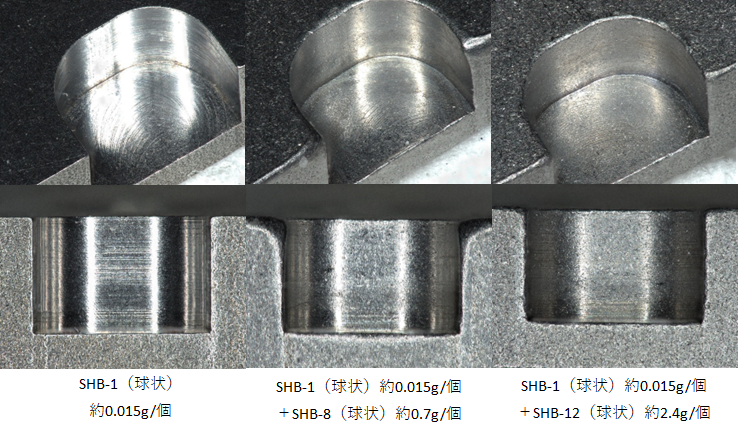

②と同じ理屈で、対象箇所に当たる小さなメディアと、それにパワーを与える大きなメディアを混ぜて使うという方法です。

その比較写真を図6に示します。

図6 大小2サイズのメディアを混ぜて使用した場合の効果比較

今回使用したSHB-8(球状;直径8mm)やSHB-12(球状;直径12mm)は幅2.5mmの切欠き部に入るサイズではありませんが、

直径1mmのSHB-1と混ぜることで対象箇所の奥まで研磨できていることがわかります。

但し写真でもわかる通り、研磨力の大きいメディアほど表面の仕上がりが粗く、光沢が低下しやすいため組み合わせるメディアの選定にはその辺りも考慮する必要があります。

<参考>メディアの種類と光沢の関係

以上、メディアが届きにくそうな形状のワークに対するメディアの選定パターンとその効果についてご紹介しました。

今回のテストはあくまでもこのワークに対する効果でしかなく、別の形状のワークであれば、それぞれの方向の効果の大きさは変わる可能性がありますので、あくまでも傾向の参考としてお考え下さい。

今後もこのように研磨条件の選定に必要な情報について発信していきます。

また弊社までワークをお送りいただければ、無償にて研磨テストを実施いたしますので、

ご興味を持たれた方は下記のリンク先からお問い合わせください。

お問い合わせフォーム:https://sanfinish.com/contact/