導入までの流れ

flow

バレル研磨機は仕上げ工程でご使用いただく機械ですので、前工程の機械加工の段階で出した寸法精度にどの程度影響を与えるのかが気になるところです。

そこで今回はSANFINISHによる加工の前後で、部品の各部寸法がどのように変化行くのかを検証しようと思います。

しかし検証を始めて、一つの大きな問題に直面しました。

当初、検証に用いる加工条件はお客様がよくご使用いただいております「回転数160~200rpm、加工時間5~15分程度」で検証しようと考えておりましたが、実際にその条件で加工しても寸法はほぼ変化せず、マイクロゲージで測定しても測定誤差程度の差しか現れませんでした。

そこで今回はあえて寸法が大きく変化しそうな研磨力の高い条件で長時間加工を行い、その変化を見ることで、

「この厳しい条件でも、この程度しか寸法は変わらない」という結論を導くことができないか検証しました。

まずワーク及びメディアの仕様を下記に示します。

・ワーク

図1_ステンレス製ピン

材質:ステンレス(SUS304)

サイズ:φ6×33.6

質量:7.1g

※1タンクに4個ずつ投入

・研磨メディア

SHB-3(直径3mm;セラミックメディア)

SHB-5(直径5mm;セラミックメディア)

SHB-8(直径8mm;セラミックメディア)

SHB-12(直径12mm;セラミックメディア)

※以前、下記ページで検証しましたようにメディアが大きく重いほど研磨力は高くなりますので

研磨力のバリエーションのためにサイズの異なる4種類のメディアを用意しました。

※SHB-8及び12は研磨力が高いため、実際の加工現場ではあまり使用されておりません。

検証にはHM-11T(2.5L×4槽)を使用しました。この機種の最高速度である210rpmで1時間加工し、寸法変化の過程を確認しました。

表1、2にテスト結果を示します。

一般的によく使用されるSHB-3やSHB-5では最高速度で1時間加工しても0.01mmも変化しないことがわかります。

また研磨力が高いSHB-8やSHB-12を使用しても1時間で0.01~0.02mm程度の変化しかありません。

実際の使用時はこれより弱い研磨力かつ、はるかに短い時間で加工が終わりますので、バレル研磨前後の寸法の変化は軽微であると考えられます。

尚、研磨量はメディアの種類や回転数だけでなくワークの材質、重量の影響も受けますので、今回の結果はあくまでも参考としてお考え下さい。

次にワイヤーカットで加工したワークでも同様のテストを実施しました。

ワークの仕様を下記に示します。

・ワーク2A

図2_コバール製プレート

材質:コバール

サイズ:t6×20×32

質量:30.6g

※1タンクに3個ずつ投入

・ワーク2B

材質:コバール

サイズ:t3.4×11.5×15.5

質量:5.0g

※1タンクに3個ずつ投入

メディアはテスト①を同じものを使用し、回転数も同じく210rpmで検証しました。

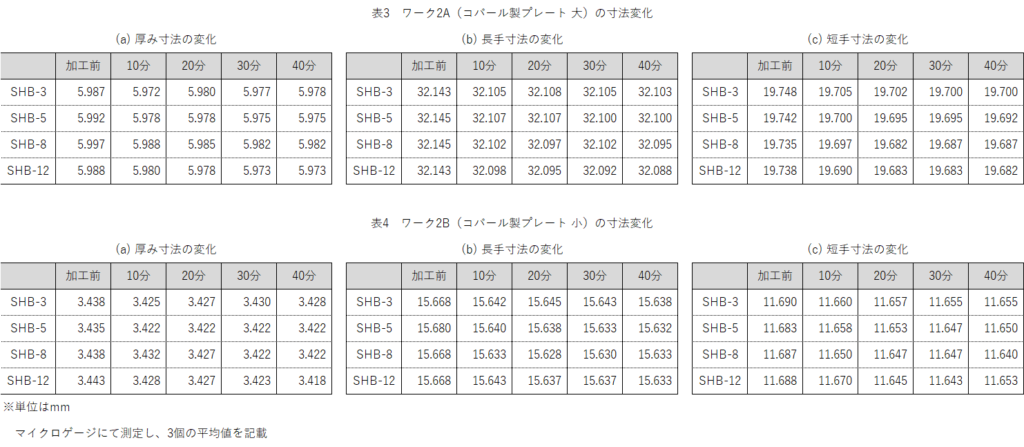

表3、4にテスト結果を示します。

いずれの寸法も初めの10分で100分の数mm変化し、その後はテスト①と同程度の変化量に落ち着きました。

これは①のワークとは異なり、ワーク2A、2Bはワイヤーカットで加工した部品であるため、バレル研磨機にかける前の段階で細かなバリが非常に多く存在していることが原因と考えられます。

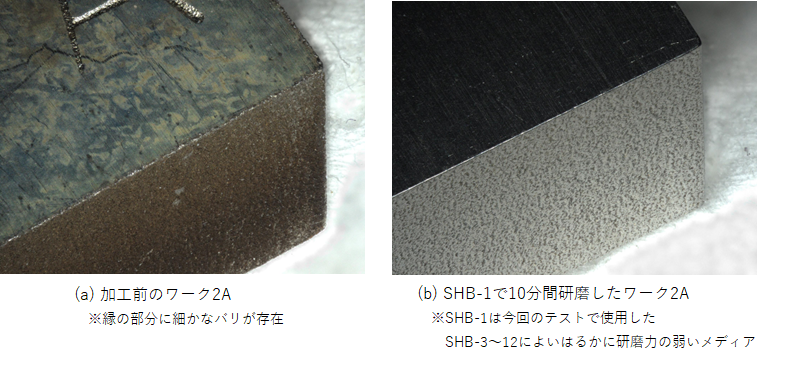

図3はワーク2Aの加工前の状態と研磨力の弱いSHB-1で10分間研磨したものを比較した拡大写真です。

加工前には縁の部分に存在していた細かなバリが加工後の写真ではきれいに除去されていることがわかります。また表面の粗さも、見た目では滑らかになっているように見えます。

図3_ワーク2Aの加工前後の外観比較

このように加工前の段階で粗い仕上がりとなっているワークに対しては、初めの数分でバリが除去され、かつ面粗度も改善されることで見かけ上、寸法は変化します。

しかしそれ以降の研磨で寸法にあまり変化がないことから考えて、バリを除いたワーク本体部分の寸法への影響は軽微であると考えます。

以上の結果から、前述の目的通りSANFINISHの加工によるワークの寸法への影響は軽微であることがわかります。

繰り返しにはなりますが、研磨量はメディアの種類や回転数だけでなくワークの材質、重量の影響も受けますので、今回の結果はあくまでも参考としてお考え下さい。

今後もこのように研磨条件の選定に必要な情報について発信していきます。

また弊社までワークをお送りいただければ、無償にて研磨テストを実施いたしますので、

ご興味を持たれた方は下記のリンク先からお問い合わせください。

お問い合わせフォーム:https://sanfinish.com/contact/